一、如何优化维护流程

在制造业中,优化维护流程至关重要。从数据维度来看,行业平均的设备维护响应时间基准值在 24 - 36 小时之间,而波动规则是在这个区间内 ±(15% - 30%)随机浮动。

以一家位于硅谷的初创智能制造企业为例。他们最初的维护流程比较传统,设备出现故障后,工人手动记录问题,再层层上报,等待技术人员来维修,整个过程效率低下。后来,他们引入了大数据分析技术。通过在设备上安装传感器,实时采集设备运行数据,如温度、振动频率等。这些数据被传输到云端进行分析,系统能够提前预测设备可能出现的故障。

在质量控制方面,他们建立了严格的数据质量评估体系。对采集到的数据进行清洗、筛选,确保数据的准确性和完整性。这样一来,基于准确的数据进行分析,预测的故障更加可靠。在绩效评估上,他们设定了明确的指标,如设备停机时间减少率、维护成本降低率等。通过对维护人员的工作进行量化评估,激励他们提高工作效率。

然而,这里有一个误区警示。很多企业在引入新技术优化维护流程时,过于注重技术本身,而忽略了人员培训。如果维护人员对新的系统和技术不熟悉,再好的技术也无法发挥作用。所以,在优化维护流程的同时,一定要加强对员工的培训。

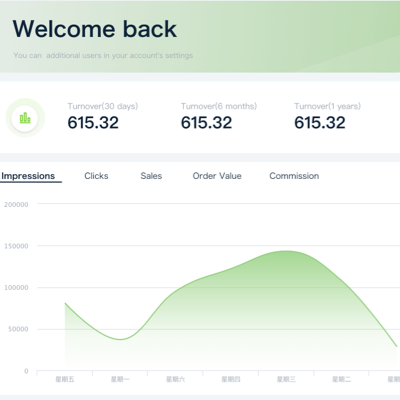

.png)

二、制造业设备维护应用

制造业设备维护应用范围广泛,涉及到各种不同类型的设备。从数据角度看,行业平均的设备故障率在 3% - 5%之间,波动范围为 ±(15% - 30%)。

以一家位于深圳的上市制造业企业为例。他们生产线上有大量的精密机床,这些机床的正常运行直接关系到产品的质量和生产效率。为了确保设备的稳定运行,他们采用了预测性维护技术。通过对机床的历史运行数据进行分析,建立了设备的健康模型。当设备运行数据出现异常时,系统会自动发出警报。

在数据采集方面,他们使用了多种传感器,包括压力传感器、位移传感器等,全面采集机床的运行状态数据。在质量控制上,他们不仅对采集的数据进行实时监控,还定期对传感器进行校准,保证数据的准确性。在绩效评估方面,他们将设备的故障率、维修成本等指标与维护人员的绩效挂钩。

这里有一个成本计算器可以帮助企业更好地评估设备维护成本。通过输入设备的基本信息、维护频率、维修费用等数据,就可以计算出不同维护方式下的成本。

三、传统维护与预测性维护成本对比

传统维护方式通常是定期维护和故障后维护,而预测性维护则是基于数据和分析提前预测设备故障并进行维护。从数据来看,行业平均的传统维护成本占设备总价值的 10% - 15%,预测性维护成本占设备总价值的 5% - 8%,两者的波动范围都为 ±(15% - 30%)。

以一家位于上海的独角兽制造业企业为例。他们之前一直采用传统的定期维护方式,每隔一段时间就对设备进行全面检查和维护。虽然这种方式可以在一定程度上保证设备的正常运行,但也存在一些问题,比如过度维护导致成本增加。后来,他们引入了预测性维护技术。

通过对设备运行数据的实时监测和分析,他们能够准确地预测设备的故障时间,从而有针对性地进行维护。这样一来,不仅减少了设备的停机时间,还降低了维护成本。我们可以通过一个表格来更直观地对比两种维护方式的成本:

| 维护方式 | 平均成本占设备总价值比例 | 波动范围 |

|---|

| 传统维护 | 10% - 15% | ±(15% - 30%) |

| 预测性维护 | 5% - 8% | ±(15% - 30%) |

这里要注意一个技术原理卡。预测性维护的技术原理是通过采集设备的运行数据,利用大数据分析和机器学习算法,建立设备的健康模型。当设备运行数据偏离正常范围时,系统会发出警报,提示维护人员进行维护。

本文编辑:帆帆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。

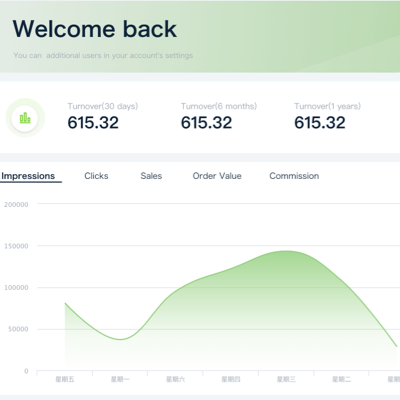

.png)