一、开场:一台旧设备也能逆天改命?

如果你走进一家传统制造工厂,可能会看到这样的画面:设备轰鸣、工人忙碌,但生产数据在白板上用记号笔记录,停机原因靠班长口述,质量异常要到第二天才被发现。看起来井然有序,实则信息延迟、响应迟缓、决策滞后。无线数据采集装置加自动化,恰恰是把这些肉眼不可见的损耗挖出来、实时纠偏的关键钥匙,很多企业以为这是大公司玩得转的高难度操作,但真实情况是,任何一家有改善诉求的工厂都能把它用好。

今天我们从生活化的场景切入,拆解智能数据采集装置如何在物联网场景下变成企业生存法则,并用一个扎实案例把逻辑跑通:问题突出性→解决方案创新性→成果显著性。你会看到数据采集装置的应用、如何选择设备、数据采集装置的市场趋势,以及智能数据采集装置在真实业务中的表现。⭐👍🏻❤️

(一)为什么是无线

无线数据采集装置相比传统有线方案最大的优势在于低侵入、快部署、按需扩展。就像给旧电饭锅加一个智能温度贴,不用拆机,就能把温度曲线上传到手机。生产线设备往往年头久、接口复杂,无线就像是给设备贴上数字便笺,既不影响产线,又能把关键数据实时采集到统一平台。

(二)关键认知纠偏

很多企业以为数据采集就是把数字抓出来,真实世界里,数据采集装置是包含传感、边缘计算、通信、协议适配、数据管理、安全与可视化的一整条链路,只有把链路打通,自动化才有基础,实时监测才有意义,智能制造才可能落地。

二、数据采集装置的应用:从车间到供应链

(一)场景总览

- 设备健康监测:采集振动、温度、电流、转速,识别异常工况,提前做维护。

- 产能与节拍:采集PLC计数、光电传感器产出、工位节拍,实时计算OEE。

- 能耗管理:采集电表、气表、水表数据,分线、分班组、分产品核算能耗。

- 质量追溯:采集关键工艺参数,如扭矩、温度曲线、压力,自动关联批次。

- 安全合规:采集环境粉尘浓度、VOC、噪音,自动预警与留痕。

- 供应链联动:通过边缘网关把产线完成量与仓储、物流系统联动,形成端到端流转。

(二)生活化理解

把生产线想成一条高速公路,数据采集装置就是在关键路口装上的交通摄像头与限速标识。没有它,管理者只能靠事后估算;有了它,异常在发生时就被抓住,拥堵可被快速疏导,整体效率自然提升。

三、案例拆解:华东某汽车零部件工厂的无线化改造

(一)问题突出性:数字滞后导致隐形损耗

企业背景:华东某汽车零部件工厂,年产量约180万件,主线由8台CNC加上3条装配线组成。改造前主要问题如下。

- 设备停机不可视:每周非计划停机约18小时,停机原因记录不完整,响应时间平均28分钟。

- 质量异常迟发现:良品率约94.1%,不少缺陷在成品检验阶段才暴露,返工成本高。

- 能耗居高不下:单位产品能耗约2.8千瓦时,班组之间差异明显但缺少数据。

- 报表耗时:车间每晚人工汇总,生产经理第二天上午才能拿到报表,决策延迟。

(二)解决方案创新性:智能数据采集装置+边缘+平台

部署策略强调低侵入、快速见效。关键做法如下。

- 无线传感器上阵:在CNC主轴与电机处布置振动与温度传感器,使用工业级BLE与LoRa进行传输;在装配线关键工位布置光电与扭矩传感器。

- 边缘网关统一适配:通过一台多协议工业网关对接Modbus、OPC UA与旧PLC的串口协议,在边缘侧做一次清洗与计算,减少云端压力。

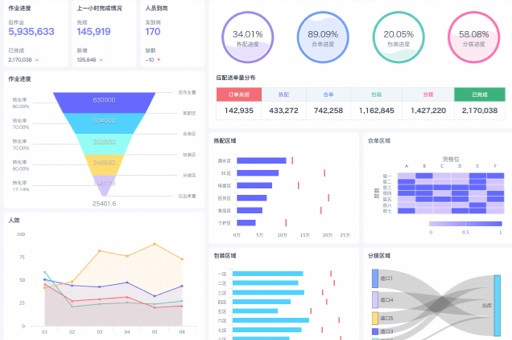

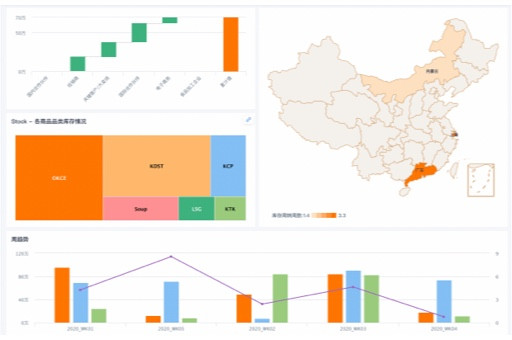

- 实时数据与可视化:对接观远数据的核心产品观远BI,启用实时数据Pro进行高频增量更新,让产线数据以分钟级刷新。用中国式报表Pro复刻车间习惯的Excel样式,业务人员能在两周内掌握。

- 智能洞察与问答:启用观远ChatBI进行可视化问答,班组长可以用自然语言查询工位节拍与报警事件;使用AI决策树自动定位瓶颈站,生成结论报告辅助管理层。

- 移动端预警:通过数据追人能力,把阈值预警推送到主管手机,实现异常5分钟内响应。

权威视角加持:麦肯锡全球研究院曾指出,基于实时数据的精益管理可使离散制造的OEE提升10%到20%。这家工厂的改造就验证了这一区间的可实现性。

(三)成果显著性:指标说话

以下为改造前后关键指标的对比。

| 指标 | 改造前 | 改造后 | 变化 |

|---|

| OEE综合效率 | 62% | 79% | +17个百分点 |

| 每周非计划停机 | 18小时 | 6小时 | -66% |

| 报警响应时间 | 28分钟 | 8分钟 | -71% |

| 良品率 | 94.1% | 97.3% | +3.2个百分点 |

| 单位能耗 | 2.8千瓦时 | 2.3千瓦时 | -17.9% |

| 备件库存周转天数 | 45天 | 28天 | -38% |

| 交付准时率 | 86% | 96% | +10个百分点 |

投资回报方面,项目总投入约180万元人民币,含无线传感器、边缘网关、平台订阅与实施服务。直接收益主要来自停机减少、良品率提升与能耗下降,按年节省约360万元,回本周期约7.5个月。管理层给出五星评分:⭐⭐⭐⭐⭐。

四、解决方案拆解:智能数据采集装置如何与平台协同

(一)方案组件清单

- 传感层:振动、温度、电流、扭矩、光电、能耗表计,强调工业级耐用与防护等级。

- 通信层:BLE、LoRa、Wi-Fi与以太网混合组网,关键点位优先采用低功耗长距方案。

- 边缘层:工业网关做协议适配与数据预处理,含去噪、异常值剔除、窗口计算。

- 平台层:数据接入、统一指标管理、报表与可视化、实时预警与移动推送。

- 安全合规:设备认证、数据加密、访问控制与审计,确保生产数据安全可控。

(二)观远数据产品赋能:从数据到决策闭环

观远数据是一家以让业务用起来、让决策更智能为使命的高科技企业,服务零售、消费、金融、高科技、制造、互联网等行业的领先客户500家以上,涵盖、、、等。核心产品观远BI是一站式智能分析平台,打通数据采集、接入、管理、开发、分析、AI建模到数据应用的全流程。对于本文场景,以下模块与功能尤为关键。

| 模块 | 能力点 | 业务价值 |

|---|

| BI Management | 企业级平台底座,安全稳定,规模化应用 | 保障车间到集团统一标准与权限管理 |

| BI Core | 端到端易用性,业务自助分析达80% | 班组长快速上手,减少IT依赖 |

| BI Plus | 实时数据分析与复杂报表生成 | 分钟级刷新,复刻中国式报表习惯 |

| BI Copilot | 大语言模型加持,智能报告生成 | 自然语言问答,提高分析效率 |

| 实时数据Pro | 高频增量更新 | 报警与节拍实时可见,响应提速 |

| 中国式报表Pro | 行业模板与可视化插件 | 降低报表搭建成本,提升认知一致 |

| AI决策树 | 自动分析业务堵点,生成结论报告 | 定位瓶颈工位,指导排程与维护 |

| 观远Metrics | 统一指标管理 | 解决同名不同义,跨部门协作更顺畅 |

| 观远ChatBI | 场景化问答式BI | 分钟级数据响应,决策更敏捷 |

一句话总结该平台的作用:把采集来的数据用起来,并把分析思路转成动作。企业管理者不再被动等待报表,而是在异常发生的当下就做出判断。

五、如何选择数据采集装置:一张清单搞定

(一)决策要点与优先级

- 适配能力:是否支持主流工业协议如Modbus、OPC UA;旧设备的串口兼容性,优先级⭐⭐⭐⭐⭐。

- 无线性能:传输稳定性与覆盖范围,厂房复杂环境下的抗干扰能力,优先级⭐⭐⭐⭐。

- 边缘计算:是否具备数据清洗与简单统计计算,减少云端负担,优先级⭐⭐⭐⭐⭐。

- 电源与维护:电池寿命、低功耗设计、易维护性,优先级⭐⭐⭐⭐。

- 平台生态:与现有BI或数据平台的对接能力,是否有统一指标管理,优先级⭐⭐⭐⭐⭐。

- 安全与合规:设备认证、加密、审计追踪,优先级⭐⭐⭐⭐。

- 总拥有成本:设备、实施、平台订阅与维护的综合成本,优先级⭐⭐⭐⭐⭐。

(二)预算与ROI参考表

| 项目项 | 成本区间 | 收益来源 | 备注 |

|---|

| 无线传感器与网关 | 60万-120万元 | 停机减少、维护提前 | 按设备数量与工位复杂度 |

| 平台订阅与实施 | 50万-100万元 | 报表自动化、决策加速 | 含训练与模板构建 |

| 运维与培训 | 20万-40万元 | 稳定性提升、用工效率 | 按年估算 |

| 年化直接节省 | 200万-400万元 | 停机、能耗、返工降低 | 回本约6-12个月 |

采购建议:先做一个价值验证试点,选两台关键设备与一条小线,周期8周,把设备数据采集装置与BI平台打通,验证OEE、报警响应、能耗的改善幅度,再做逐步扩线。

六、数据采集装置的市场趋势:从工具到操作系统

(一)行业演进与规模

过去五年,数据采集装置从单点监测的工具,演进为承载工业数据的操作系统入口。以中国市场为例,数据采集装置与边缘网关相关的细分市场规模在2024年约为120亿元人民币,预计到2028年将达到210亿元,复合增长率约15%。驱动力来自三点:供给端设备升级、需求端精益管理、政策端数字化转型。

在智能制造大盘中,智能数据采集装置承担的是把物理世界数字化的公里。没有这一公里,后面的自动化与AI就无从谈起。越来越多的厂商将数据采集装置与统一指标平台绑定,形成资产数据的标准口径,避免数据孤岛。

(二)传统与智能的差异对比

| 维度 | 传统模式 | 智能模式 |

|---|

| 数据采集 | 人工记录、晚间汇总 | 无线实时采集、边缘清洗 |

| 异常处理 | 事后分析、经验驱动 | 阈值预警、智能决策树 |

| 报表生成 | 人工拼表、口径不一 | 中国式报表Pro、统一指标 |

| 协作方式 | 部门各管一摊 | 跨部门统一口径与知识库 |

| 决策速度 | 日级 | 分钟级 |

行业专家观点:工业互联网联盟多次强调,把数据采集与统一指标管理结合,能够从根本上解决同名不同义的问题,这是跨部门协作的起点,也是数据资产化的基础。

七、常见坑与规避:少走弯路就是省钱

(一)五大致命痛点

- 只采不用:采集了一堆数据没有口径与业务逻辑,报表还是看不懂。

- 协议碎片化:多设备多协议,兼容性差,网关与平台对接困难。

- 无线干扰:厂房金属结构反射多,信号不稳导致数据丢失。

- 口径不统一:不同部门对同一指标定义不同,会议越开越乱。

- 安全意识不足:设备认证与访问控制缺失,存在数据泄露风险。

(二)破解方法

- 以业务问题为线索部署传感器,指标先行,再谈数据量。

- 选择支持主流工业协议与旧设备兼容的网关,做好边缘预处理。

- 现场勘测并规划无线拓扑,关键点位安排有线回传作为兜底。

- 建设统一指标平台,像观远Metrics那样沉淀口径与业务知识库。

- 启用平台的权限与审计功能,做到数据可控、可追踪。

一个有效的提示:把项目目标改成可测的数字,比方说OEE提升5个百分点、停机减少30%、响应时间缩短到10分钟以内,这样所有人都能朝着同一个方向努力。

八、结语:把数据变成动作,才是生存法则

无线数据采集装置并不是用来观赏的数据烟花,它的价值在于让每一次异常都有记录、每一次响应都有依据、每一次改善都有证据。智能数据采集装置与自动化结合,不仅能让生产线跑得更稳,还能让企业把经验转化为可复制的能力,形成真正的竞争壁垒。点赞这条路径的企业,正在把分钟级的数据响应变成日常,让决策更敏捷,让产线更聪明。👍🏻❤️

如果你已经准备试点,建议选择一个最痛的点开始,用数据说话,用平台把数据变成动作,用统一指标把协作变成惯例。当数据采集装置与观远BI这类平台形成闭环,你会发现自动化不再是高不可攀的目标,而是可度量、可复制、可扩展的生存法则。

本文编辑:豆豆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。