一、传统接口:昔日功臣,今日瓶颈

想象一下,您正在指挥一支庞大的交响乐团,每个乐手都技艺精湛,但他们却说着不同的方言,乐谱也模糊不清。结果可想而知,必然是一场混乱的演奏。这,就是今天许多现代化工厂正在面临的窘境。昂贵的机器人、精密的传感器一应俱全,但连接它们的“神经网络”——通信接口,却还停留在上个世纪。传统接口,如我们熟悉的RS-232、RS-485,曾是工业革命的功臣,但在工业4.0和智能制造的浪潮下,它们正逐渐成为制约生产力腾飞的瓶颈。👍🏻

(一)、“慢”与“乱”的通信困局

我的一位朋友,在一家大型汽车零部件工厂担任设备主管超过十年,他用一个生动的比喻向我吐槽:“我们的生产线就像一个老旧的电话总局,到处都是盘根错节的电线。每次设备升级或故障排查,工程师们都得像电话接线员一样,拿着图纸一根根地对线,效率极低,还容易出错。”

这正是传统接口的典型痛点。它们大多采用点对点或简单总线结构,布线复杂,一个节点的故障可能导致整条链路瘫痪。更致命的是它们的“慢”。在今天这个数据为王的时代,当我们需要实时采集设备每秒数千个数据点进行分析时,传统接口那点可怜的带宽就像乡间小路遇上了春运高峰,堵得水泄不通,根本无法满足现代工业对海量、高速数据传输的需求。

(二)、“哑巴”式的数据传输与安全隐患

.png)

传统接口更像是一个“哑巴”信使,它只负责机械地传递0和1的信号,却对信号本身的内容一无所知。设备是否健康?数据是否准确?连接是否稳定?它一概不知,也无法告知。这就导致了两个严重问题:

- 诊断困难:当生产线意外停机,我们无法快速定位是传感器坏了、连接器松了还是线路出了问题。工程师只能靠经验和万用表逐一排查,这个过程可能长达数小时,而每一分钟的停机都意味着真金白银的损失。

- 安全漏洞:在万物互联的今天,网络安全是生命线。传统接口几乎没有任何加密或认证机制,就像一扇没有上锁的大门,任何人都可以在物理上轻易接入,窃听甚至篡改数据,这对工业控制系统来说是灾难性的安全隐患。⭐⭐

(三)、一个真实的“血泪”案例

以长三角一家知名的家电制造企业为例。在进行数字化转型之前,他们的一条核心组装线深受传统接口之苦。据其内部数据显示,该产线因为传感器信号丢失、接口不稳定等通信问题,平均每周的非计划停机时间高达5小时。更糟糕的是,数据采集依赖人工抄录,一份完整的生产报表需要48小时才能完成,决策层看到的永远是“过去时”的数据。据测算,仅此一条产线,每年因通信瓶颈造成的直接经济损失就超过了300万元。

二、智能连接器:工业通信的“超级翻译官”❤️

如果说传统接口是方言,那么智能连接器就是自带翻译、语法纠错和情绪感知的“超级同声传译”。它不再是一个简单的物理插件,而是一个集成了微处理器、存储器和通信协议栈的微型智能终端。它彻底颠覆了工业通信的底层逻辑。

(一)、什么是真正的“智能”?

智能连接器,例如基于IO-Link协议的连接器,其核心在于“双向通信”和“数据赋能”。它不仅能传输设备的过程数据(如温度、压力),还能同时传输设备的诊断数据(如运行状态、故障代码)和参数信息(如设备型号、配置参数)。这意味着,控制中心不仅知道传感器“说了什么”,还知道它“过得好不好”,甚至可以远程给它“下指令”,调整其工作参数。这就是我们常说的“工业自动化数据连接器”的精髓所在,它让最底层的每一个神经末梢都变得“能说会道”。

(二)、颠覆性的核心优势对比

为了更直观地展示这场颠覆,我们用一个表格来清晰对比:

| 特性 | 传统接口 (如RS-485) | 智能连接器 (如IO-Link) |

|---|

| 数据类型 | 纯模拟/数字信号 | 过程数据、诊断数据、设备信息 |

| 通信协议 | 专用、简单、非标准化 | 标准化、开放 (如TCP/IP, IO-Link) |

| 安装与维护 | 布线复杂,手动配置,易错 | 简化布线(标准3芯线),即插即用 |

| 安全性 | ⭐ (几乎为零) | ⭐⭐⭐⭐⭐ (支持加密与认证) |

| 诊断能力 | 无,依赖人工排查 | 强大的自诊断与远程监控 |

| 综合成本 | 初期硬件低,综合(停机+维护)成本高 | 初期硬件高,综合成本显著降低 |

(三)、如何选择合适的工业数据连接器?

面对琳琅满目的产品,如何选择成了一个新问题。这里提供一个简单的决策清单:

- 环境评估:设备是否工作在潮湿、粉尘或震动环境中?如果是,一个高防护等级的“防水工业数据连接器”是必须的。

- 协议兼容:您的上层控制系统(PLC/DCS)支持哪些主流的工业以太网协议?确保所选连接器或其主站模块能无缝对接。

- 数据需求:您需要的是简单的开关量,还是复杂的诊断和参数化数据?这将决定您是选择普通I/O模块还是智能IO-Link主站。

- 未来扩展:考虑未来3-5年的产线升级计划,选择具有良好扩展性和兼容性的平台化产品,避免重复投资。

三、案例升级:数字化工厂的“神经焕新”

让我们回到前文那家家电制造企业。在意识到问题的严重性后,他们与领先的数据智能服务商“观远数据”合作,进行了一次彻底的“神经网络”升级改造。这套解决方案的创新性堪称典范。

(一)、解决方案的创新性

首先,在硬件层面,他们用基于IO-Link的智能连接器和主站,替换了原有的复杂接线盒和传统接口。整个“工业数据连接器安装方法”变得极其简单,标准的M12接头一拧即可,实现了即插即用,布线成本和安装时间减少了60%以上。

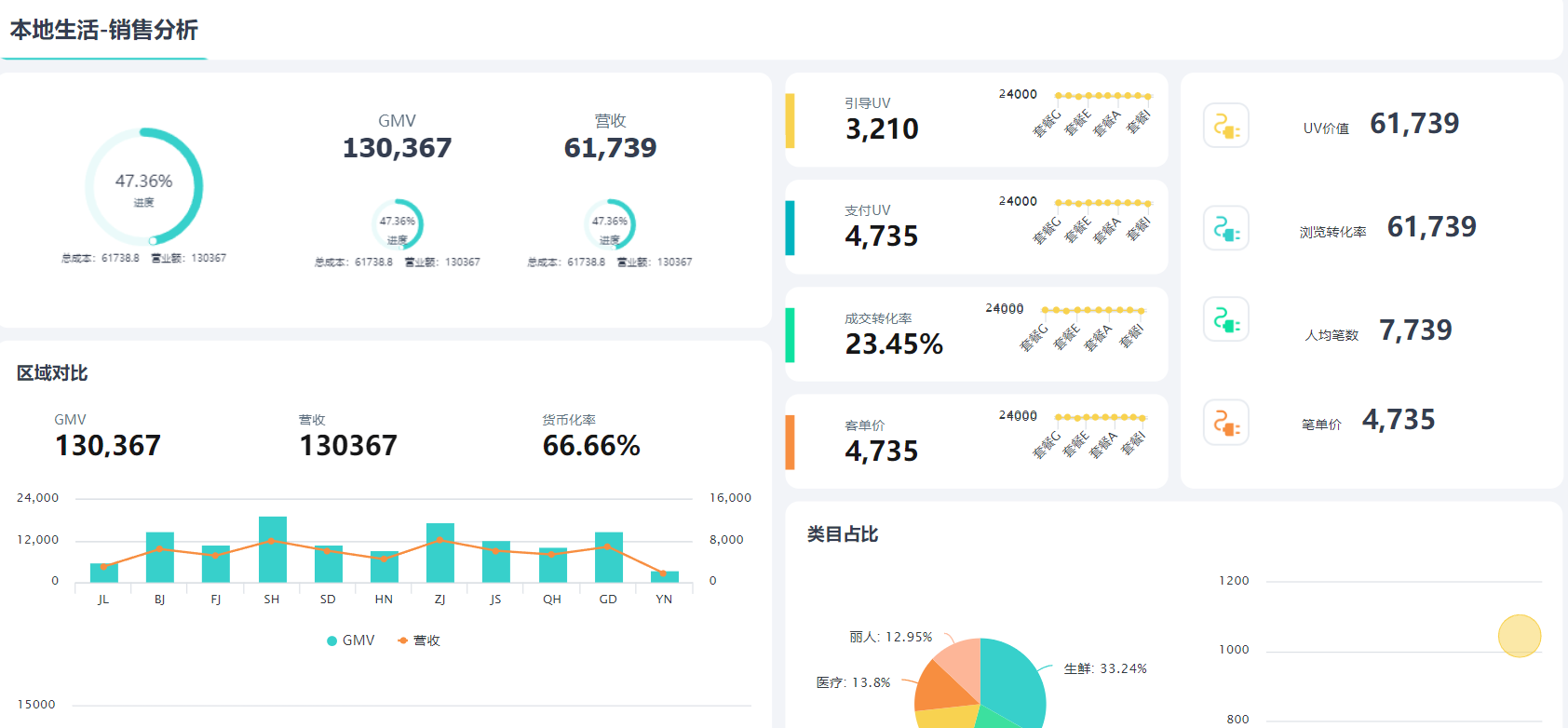

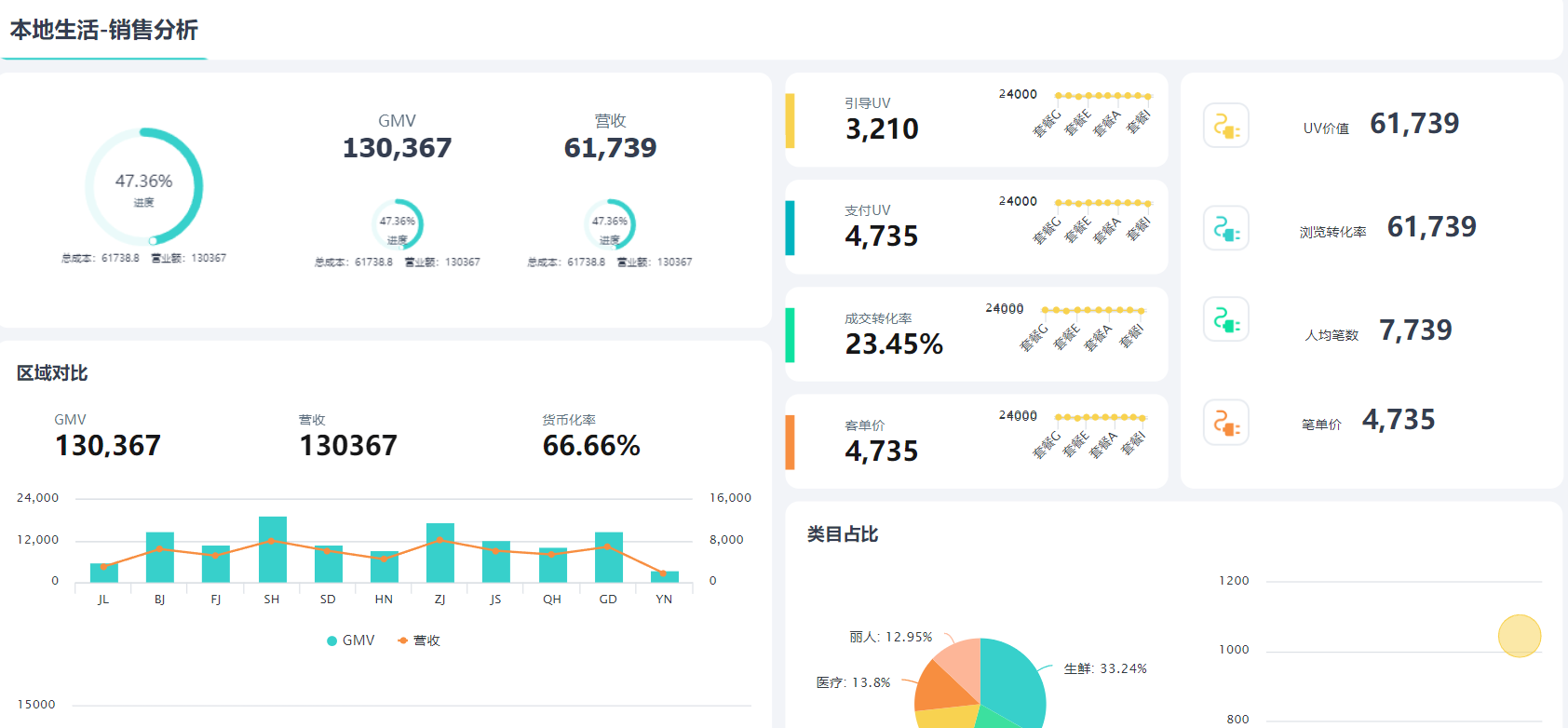

更核心的变革在于软件和数据层面。所有来自底层传感器的数据,无论是温度、压力等过程量,还是设备ID、故障代码等诊断信息,都通过智能连接器汇聚,实时传输到观远数据的“一站式智能分析平台”。

正如西门子数字化工业集团CEO奈柯(Cedrik Neike)所言:“物理世界和数字世界的融合,其价值的真正释放点在于数据。我们必须能够轻松地获取、理解和使用这些数据。”

(二)、成果的显著性

这次升级的效果是惊人的。车间主任现在可以在他的办公室,通过“观远BI”的实时数据大屏,清晰地看到产线上每一个工位、每一个传感器的实时状态。更酷的是,他能通过手机上的“观远ChatBI”,用自然语言直接提问,比如:“查询3号焊接机器人过去24小时的电流波动曲线和报警记录。”系统会在几秒钟内生成图表和报告。这在过去是不可想象的。

关键指标的变化最有说服力:

- 非计划停机时间:从每周5小时骤降至每周不足20分钟,降低超过90%。

- 故障响应时间:从平均2小时缩短至5分钟内定位问题。

- 数据决策效率:从48小时的报表延迟,到实现实时数据洞察与智能预警。

- 综合设备效率(OEE):在改造后的季度提升了12个百分点。

这正是“让业务用起来,让决策更智能”——观远数据使命的完美体现。智能连接器打通了数据采集的“最后一公里”,而观远BI则将这些数据转化为了实实在在的生产力和决策力。⭐⭐⭐⭐⭐

四、未来展望:工业数据连接器的最新发展趋势

这场通信革命才刚刚开始。“工业数据连接器最新发展趋势”正朝着更智能、更融合的方向演进。

(一)、边缘计算与AI融合

未来的智能连接器将不仅仅是数据的“搬运工”,更是数据的“预处理工厂”。它们将集成更强大的边缘计算能力,直接在数据源头进行清洗、分析和初步决策,只将高价值信息上传云端。结合观远数据平台提供的“AI决策树”等功能,可以实现从感知、分析到决策的超低延迟闭环,赋能真正的预测性维护。

(二)、无线化与5G赋能

摆脱线缆的束缚是必然趋势。随着5G-U(uRLLC)等技术在工业场景的成熟,低功耗、高可靠的无线智能连接器将大行其道,为移动机器人、AGV以及灵活产线的部署提供前所未有的便利。

总而言之,从传统接口到智能连接器的跃迁,绝非简单的硬件替换,它是一场关乎效率、安全和智能的思维范式革命。它是构建未来智能工厂坚实可靠的“神经网络”的基石。在这个数据驱动的时代,任何忽视底层通信能力建设的数字化转型,都如同在沙滩上建造大厦。您的工厂,准备好迎接这场颠覆了吗?

本文编辑:豆豆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。

.png)