一、智能制造突围战:为什么数据采集是破局关键?

在不少制造企业的车间,数据就像流水线上的螺丝,数量惊人却时常拧不紧:设备数据采不到、采全了又传不稳、传稳了业务用不起来。结果就是决策慢半拍、库存高居不下、质量问题难提前预警。智能制造要突围,关键在于把数据采集这颗螺丝真正拧紧,尤其是在多车间、多设备、跨工厂的复杂场景中,分布式数据采集系统成为了行业的优先选项。

(一)分布式数据采集系统的优缺点

- 优势:横向扩展能力强,随着产线增加可线性扩展采集节点;边缘处理降低中心压力,延迟更低;容错与高可用架构,在单点故障时自动切换;多协议兼容能力,适配工业场景下的PLC、OPC UA、Modbus、MQTT等;结合云资源实现弹性峰谷处理。

- 劣势:系统架构与运维复杂度提升;一致性与时序对齐需要精心设计;网络分区与数据重传处理成本增加;对数据治理、指标口径统一提出更高要求;安全面扩大,需要更严格的身份与传输保护。

一句话总结:分布式数据采集让企业获得速度与规模的双红利,但同时也对标准化和治理提出更高门槛。

(二)分布式数据采集系统的市场需求

从行业观察看,智能制造领域的需求正在从单点自动化,转向端到端的可视化与预测性决策。典型企业的诉求包括:多工厂统一数据口径、分钟级产线可视化、供应链与制造联动的实时预警、质量与设备双闭环改进。市场上越来越多企业将采集能力视为数字化的公里,一旦打通这条路,后续的分析、优化、AI应用就能步步推进。

(三)分布式数据采集系统的最新趋势

- 边缘智能化:把数据清洗、去噪、特征提取前置到设备侧,降低中心计算压力。

- 消息与流处理融合:MQTT/AMQP 结合流计算引擎,实现准实时数据加工与路由。

- 云原生与无服务器:用托管服务承载高频数据突发,自动扩缩容,按用量付费。

- 零信任与细粒度权限:设备身份、证书管理、细粒度数据访问控制逐步成为标配。

- 指标治理与可解释AI:统一指标平台管理口径,AI提供可解释的诊断与建议。

(四)优势与标准化

分布式数据采集系统的优势在于覆盖广、效率高、容错强,但要跑得稳,必须走标准化道路。实践中,企业常以OPC UA/MQTT 作为主协议,结合统一指标平台和数据字典,约定设备位号、工艺参数、时间戳精度、缺失值处理、异常标注方法。标准化带来的收益非常直接:跨工厂复用模板、指标口径统一、报表不再“同名不同义”、项目交付周期缩短,这些都让业务方更快用起来。

二、典型案例拆解:华东某智能家居工厂的突围

(一)问题突出性

华东某智能家居制造企业拥有3座工厂、29条产线、约480台关键设备,原有采集系统存在明显短板:数据到达分析平台延迟约24小时,车间停机总时长每月约36小时,OEE仅62%,质量缺陷率2.8%,库存周转天数35天。报表依赖人工整合,每周约6人日工作量,设备告警响应平均90分钟。更关键的是,不同工厂对“良品率”“直通率”等指标口径不一致,导致管理层决策左右为难。

(二)解决方案创新性

企业联合技术与业务团队,以分布式数据采集为骨架进行改造,目标是实现分钟级可视化与统一指标治理。方案采用边缘+云的混合架构,通过统一设备接入与消息总线、流式ETL、实时指标计算,并落地场景化分析与AI辅助决策。

- 设备侧代理与边缘计算:在关键设备旁部署轻量代理,进行去噪、采样对齐、异常标注,支持OPC UA/MQTT协议,并建立设备证书与身份体系。

- 消息总线与流处理:以高可靠消息通道承载采集数据,流式引擎进行聚合与窗口计算,实现分钟级产线指标更新。

- 统一指标治理:建设统一指标平台,约定指标口径、维度层级、权限边界;同一指标在多工厂保持一致定义。

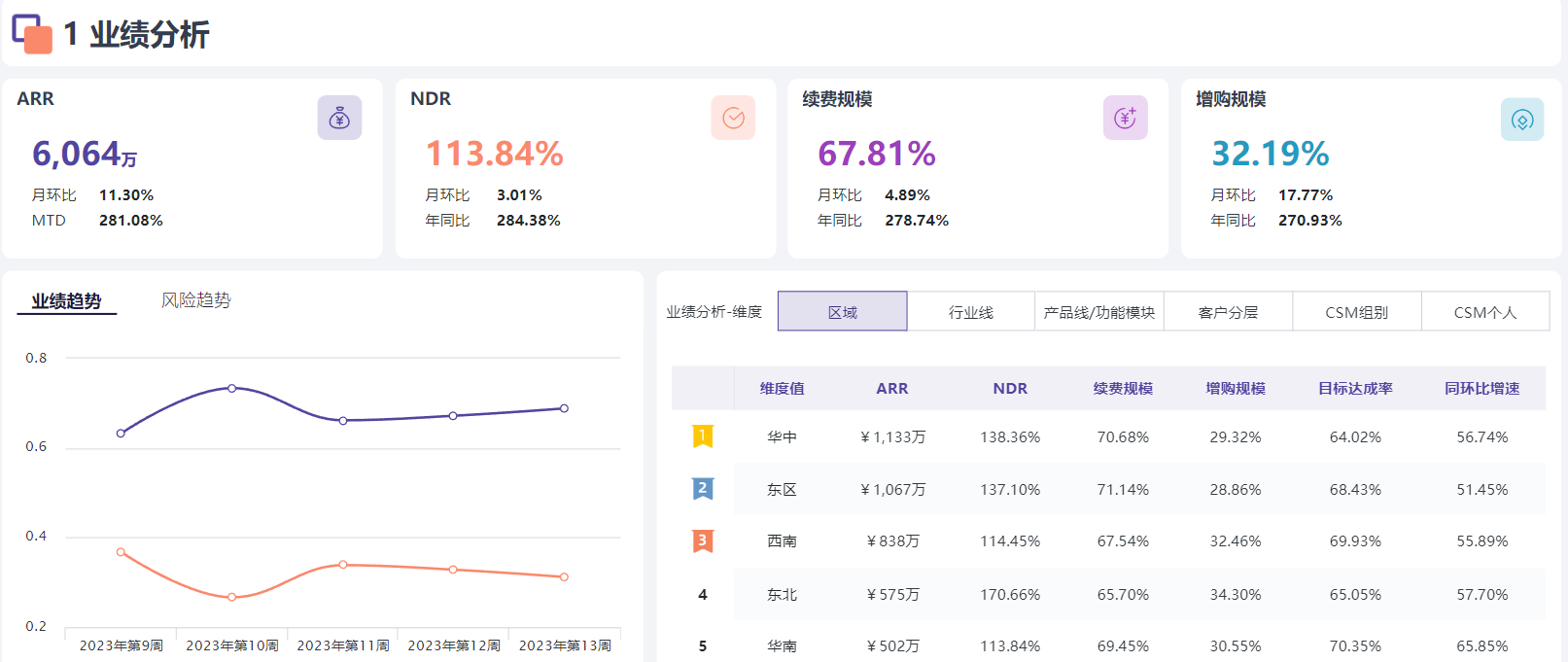

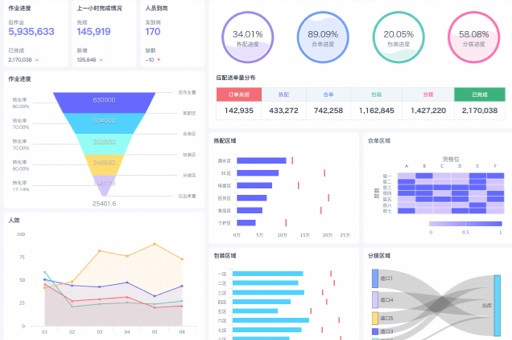

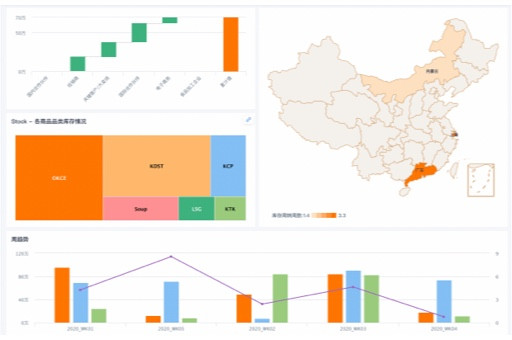

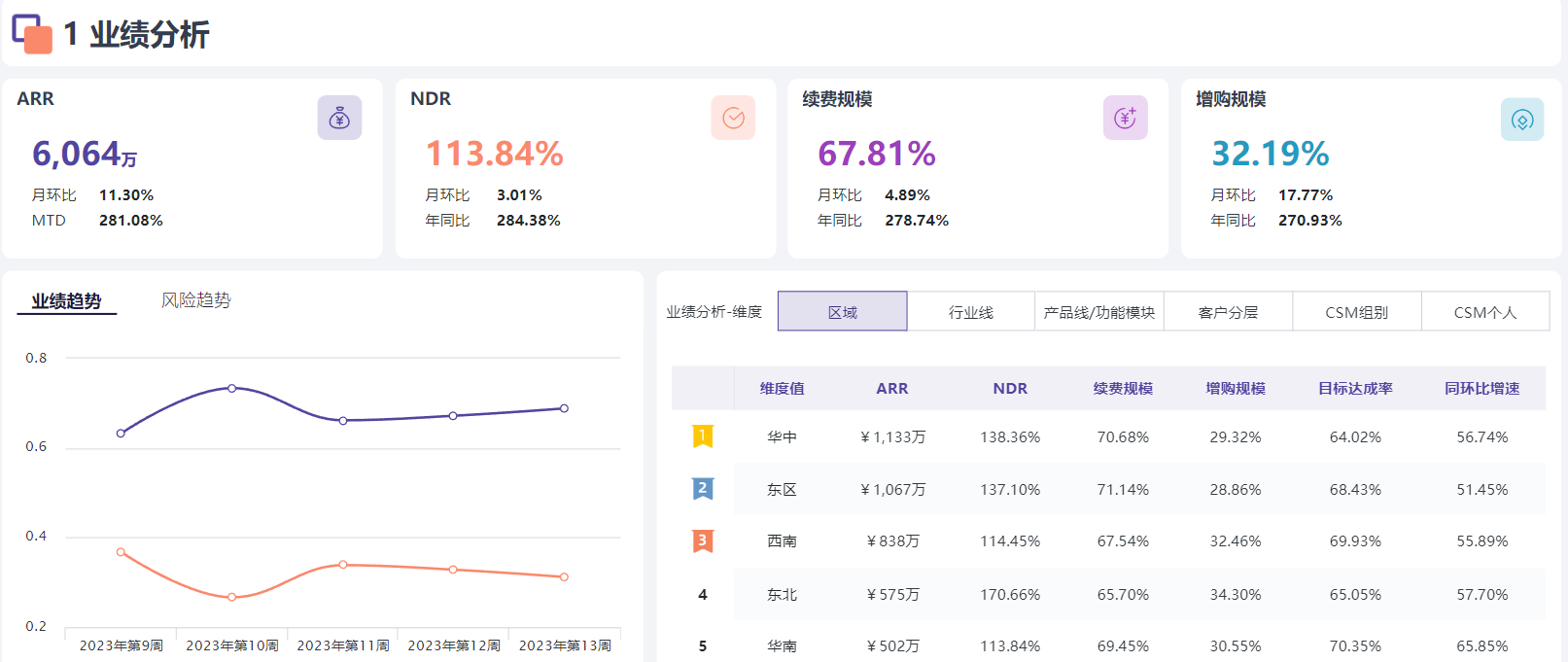

- 场景化分析与报表:采用观远数据的观远BI 6.0,结合BI Management 提供企业级平台底座,BI Core 强化端到端易用性,BI Plus 支撑实时数据分析与复杂报表,中国式报表Pro 让业务团队在熟悉的表格环境中快速搭建复杂报表,实时数据Pro 提供高频增量更新,AI决策树自动识别业务堵点并生成结论报告。

- 自然语言与协作:引入观远ChatBI,管理人员以自然语言快速查询产线指标,分钟级响应;观远Metrics 统一指标管理,跨部门对齐口径,解决“同名不同义”。

- 安全与可靠:端到端传输加密、设备白名单、细粒度访问控制;分区与重传策略确保断网情形下的数据完整回补。

企业CIO在项目复盘中分享道:用分布式采集打通数据公里,再用统一指标治理稳住口径,最后叠加场景化分析与AI建议,业务就像装上了导航。某业内分析师也强调:数据治理与实时能力是智能制造的生命线,能在分钟级洞察异常的企业,往往在竞争中领先一个身位。

| 指标 | 改造前 | 改造后 | 变化 |

|---|

| 数据延迟 | 24小时 | 3分钟 | 显著缩短 |

| 月度停机总时长 | 36小时 | 14小时 | 降幅约61% |

| OEE 综合设备效率 | 62% | 77% | 提升15个百分点 |

| 质量缺陷率 | 2.8% | 1.3% | 下降54% |

| 库存周转天数 | 35天 | 21天 | 加速40% |

| 设备告警响应时间 | 90分钟 | 20分钟 | 缩短78% |

| 网络传输丢包率 | 1.2% | 0.1% | 显著改善 |

| 报表人力投入 | 6人日/周 | 1.5人日/周 | 降低75% |

| 年度TCO 总拥有成本 | 100万元 | 78万元 | 下降22% |

(三)成果显著性

项目落地后,车间长能在班次内查看分钟级生产节拍,质量工程师可提前预测缺陷风险并调整工艺,采购与计划部门通过统一指标做跨部门协同,库存与现金流明显改善。AI决策树自动生成堵点分析与结论报告,管理层在晨会上即可看到核心异常与建议措施,决策效率显著提高。最终企业给项目打出 ⭐⭐⭐⭐⭐ 的内部评分,车间一线也纷纷点赞 👍🏻,把数据采集称为“最值得的基础设施升级”,财务团队则用 ❤️ 标记了该项目带来的可持续成本降幅。

三、生活化类比:把工厂当作一座智慧城市

如果把工厂比作一座城市:设备是居民,产线是道路,订单是交通需求,数据就是红绿灯。过去只有少数路口有红绿灯,剩下靠人工疏导,拥堵与事故时有发生。分布式数据采集就是在每个关键路口安装智能红绿灯,再把摄像头与道路传感器接入城市中枢,从而动态调度流量、提前预警事故、快速派出救援。人人都能看懂路况,出行更顺畅,城市运转更高效。

四、实施路线图与风控

(一)实施路线图

- 阶段1 调研诊断:盘点设备、数据源、指标口径、网络与安全现状,明确业务痛点与成功指标。

- 阶段2 快速试点:选1-2条产线进行端到端改造,验证分钟级数据、统一指标与场景化报表效果。

- 阶段3 标准化与规模化:固化接入协议、数据字典、指标模板,复制到多工厂与更多产线。

- 阶段4 数据治理与指标统一:建设统一指标平台,打通跨部门协作与权限体系,沉淀业务知识库。

- 阶段5 AI应用深化:启用AI决策树与问答式BI,形成异常识别、策略建议与自动化预警闭环。

| 阶段 | 目标 | 时长 | 关键产出 |

|---|

| 调研诊断 | 画像与痛点清单 | 2-3周 | 设备台账/数据字典 |

| 快速试点 | 分钟级可视化 | 4-6周 | 接入协议与模板 |

| 标准化与规模化 | 多工厂复制 | 6-12周 | 统一指标与权限 |

| 数据治理 | 口径一致与质量提升 | 持续 | 指标平台/知识库 |

| AI深化 | 异常识别与建议闭环 | 持续 | AI决策树/问答式BI |

(二)安全与合规

在分布式架构下,数据传输链路更长,安全面更广。建议从三个层面做防护:其一,传输加密与设备身份,使用证书与密钥轮换,防中间人攻击;其二,网络微隔离与白名单,减少不必要暴露;其三,审计与异常检测,建立可回溯日志与行为基线。一位资深安全专家提醒:越是分布式环境,越要把“能进来的人与数据”管住,把“出去的数据与去向”看清。做到这两点,安全才能从被动合规变为主动护城河。

五、云原生与数据治理新纪元:决策的五大秘密通道

把数据采集的“公里”打通后,云计算与治理将成为企业决策的加速器。以下五条“秘密通道”,是不少企业验证有效的路径:

- 实时播报通道:通过实时数据Pro 将分钟级指标推送到多终端,实现“数据追人”,一线经理与高层随时掌握产线健康。

- 统一指标通道:以观远Metrics 管理指标口径与权限,跨部门协同时不再因为定义不一致而争论不休。

- 中国式报表通道:借助中国式报表Pro 快速构建复杂表格与行业模板,降低学习成本,让业务团队“立等可用”。

- 场景化洞察通道:AI决策树将复杂分析变为可视化的决策路径,直接汇报异常根因与建议措施,提高可解释性。

- 自然语言通道:观远ChatBI 让管理层用自然语言提问“本周产线直通率下降的主要原因是什么”,系统在分钟级返回可视化与结论。

这些通道的组合,构成了数据采集—治理—分析—决策的闭环。从敏捷决策到跨部门协作,再到生成式AI辅助,这条路清晰且可复用。

六、结语与行动建议

智能制造的核心不是多装几台机器人,而是让数据真正转化为行动力。分布式数据采集系统让企业在复杂、多变的场景下掌握实时脉搏,但要跑得稳、跑得久,必须以标准化与数据治理为抓手,并辅以场景化分析与AI助力。观远数据以“让业务用起来,让决策更智能”为使命,旗下观远BI 是一站式智能分析平台,打通数据采集、接入、管理、开发、分析、AI建模到数据应用全流程;观远BI 6.0 的 BI Management、BI Core、BI Plus、BI Copilot 四大模块协同工作,辅以实时数据Pro、中国式报表Pro、AI决策树、观远ChatBI、观远Metrics 等功能,帮助企业实现分钟级分析、统一指标治理与自然语言洞察,已服务、、、等500+行业领先客户。对于还在犹豫的企业,建议从一个小场景试点开始:选一条关键产线,用分布式采集打通数据公里,用统一指标稳住口径,用场景化报表与AI决策树让业务快速见到好处。看到指标的实打实提升,团队的信心与投入就会随之而来。给自己和团队一个小目标:三个月内把分钟级可视化跑起来,六个月内把指标治理落地,一年内让AI成为班前会的“标配”。如果你的企业也准备在智能制造的突围战中赢一分,别忘了从数据开始,拧紧那颗关键的螺丝。我们期待看到你收获更高的OEE、更低的停机、更快的周转,以及更轻松的决策笑容 👍🏻❤️。

本文编辑:豆豆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。