一、引子:当生产线会说话,制造业的规则就变了

想象一个清晨,工厂一号线的压铸机刚启动,设备还没完全热身,产能监控屏已经给出预警:位置传感器反馈偏差略大,预测该班次良率可能低于目标值3.2%。工艺工程师一边喝着咖啡一边在手机上点开数据采集控制系统的实时画面,轻轻滑动,系统自动生成工艺优化建议,生产经理在会前就收到了智能洞察推送,直接把班次目标从保守值上调到优化值,大家会心一笑:这就是工业数据采集控制系统带来的新秩序。👍🏻

过去,制造业常被低效、滞后、信息孤岛困扰。如今,智能制造与云计算加持的工业数据采集控制系统,让设备状态、工艺参数、质量指标、能源消耗在同一画布上实时联动,新的游戏规则正在重写。本文将用生活化场景与实战案例,拆解这场“看不见的革命”。

二、技术解剖:数据采集控制系统如何从底层到业务层协同

(一)采集层:把“感知”做细做全

核心是把生产线变得可度量。采集层通过工业传感器、PLC、边缘网关获取温度、压力、振动、电流、位置等高频数据,同时兼容历史数据与质检记录。关键在于采样频率与同步精度,确保事件级别的追踪。

- 典型采样频率:1 ms 到 1 s,视设备与工艺而定

- 数据标准化:OPC UA、MQTT、Modbus 等工业协议统一接入

- 边缘预处理:过滤噪声、特征提取、初步异常检测

(二)传输层:低延时与高可靠的“血管”

通过工业以太网、5G、Wi-Fi 6 混合网络,将现场数据安全、低延时传输到控制与应用层。云计算与微服务架构提升扩展性,零停机升级成为可能。

- 高可用设计:冗余链路与断点续传

- 数据压缩与批处理:降低带宽压力

- 安全加固:设备鉴权、端到端加密

(三)控制层:闭环与准实时决策

.png)

控制层通过规则引擎与模型驱动,实现从监控到自动调参的闭环。比如铣削过程的主轴转速、进给速度依据刀具磨损预测自动微调,既保证良率也延长刀具寿命。

- 规则引擎:基于工艺配方与设备上位机联动

- 模型驱动:预测性维护、良率优化、能耗最优

- 人机协同:工程师审批与自动化执行双通道

(四)应用层:从报表到智能洞察

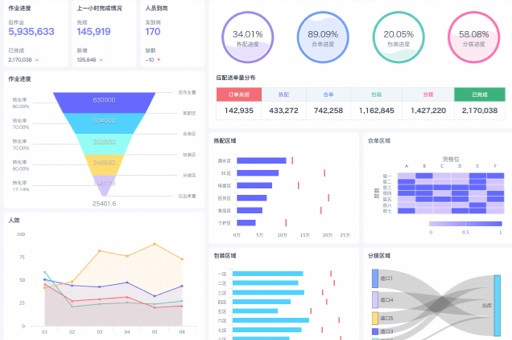

应用层将数据转化为业务价值,覆盖设备管理、质量追溯、能源管理、产能排产等场景,并通过可视化与智能问答降低使用门槛。⭐

- 实时可视化:车间大屏、移动端看板

- 智能问答:自然语言查询生产指标

- 统一指标:OEE、MTBF、良率等口径一致

三、应用全景:从设备到经营的“数据化生活”

(一)设备与维护:让停机有迹可循

设备振动谱与温升曲线联动,预测轴承与电机状态,维修策略从事后更换转向预防性维护,平均无故障时间显著提升。

(二)质量与工艺:良率不再靠经验

工艺参数与出厂检测数据建立因果网络,系统自动识别关键工艺窗口,帮助工程师定位“质量黑洞”。

(三)能源与碳:每一度电都可用在刀刃上

峰谷电价、设备能效曲线与排产计划联动,系统自动建议低负荷时段的工序安排,降本增效与降碳并行。❤️

(四)追溯与合规:让审计更轻松

批次、工艺、检测数据串联,形成可追溯链路,质量审计与客户问询响应从天级缩短至小时级。

四、如何选择数据采集控制系统:五维度十要点

选择系统就像选一台车,不只看马力,还要看油耗、舒适性与保值率。以下表格给出一个简洁的评估框架。

| 维度 | 关键要点 | 量化指标 | 实操提示 |

|---|

| 采集能力 | 协议覆盖与采样精度 | 协议数≥6,采样频率最低1 ms | 优先兼容现有PLC与传感器 |

| 实时性 | 端到端延时与稳定性 | P99延时≤500 ms | 部署边缘计算减少回传 |

| 易用性 | 可视化与自助分析 | 业务自助率≥80% | 培训周期≤2周 |

| 安全与合规 | 身份认证、加密、审计 | 安全事件零严重级 | 引入零信任与分级权限 |

| 扩展与生态 | 云原生、开放接口 | API覆盖核心对象≥90% | 微服务架构便于迭代 |

五、案例一:汽车零部件工厂的产能跃迁

(一)问题突出性

一家年产两百万件的汽车零部件工厂,面临典型挑战:产线OEE徘徊在62%,停机原因不清,良率随班次波动,能源成本占比偏高。管理层痛点在于数据碎片化,设备、质检、能源系统互不对话。

(二)解决方案创新性

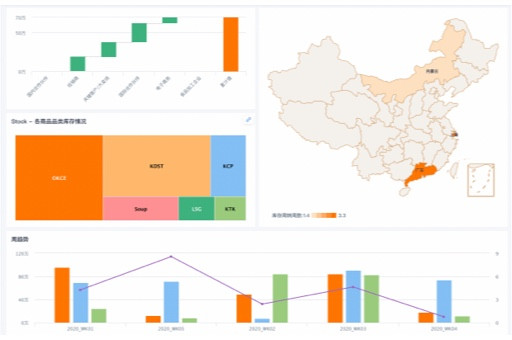

工厂部署工业数据采集控制系统与边缘计算节点,打通压铸、机加工、热处理三段工艺数据,并接入观远数据的观远BI一站式智能分析平台。观远BI从数据采集、接入、管理、开发、分析、AI建模到数据应用全流程打通,结合实时数据Pro与中国式报表Pro,业务人员经短期培训即可完成80%的分析,智能洞察功能将工程师分析思路转化为决策树,生成可执行建议。

同时,统一指标通过观远Metrics进行口径管理,避免同名不同义;观远ChatBI支持场景化问答式BI,车间主管用自然语言即可查询分钟级的数据响应,真正实现数据追人,报告与预警多终端推送。

(三)成果显著性

上线三个月后,关键指标发生跃迁,管理层点赞👍🏻。

| 指标 | 上线前 | 上线后 | 变化幅度 | 备注 |

|---|

| OEE | 62% | 78% | +16pp | 设备可用性与良率双提升 |

| 停机时长每月 | 540分钟 | 280分钟 | -48% | 预测性维护生效 |

| 良率 | 94.0% | 97.2% | +3.2pp | 智能工艺窗口 |

| 单位能耗 | 0.88 kWh/件 | 0.73 kWh/件 | -17% | 峰谷联动优化排产 |

| 质检响应时长 | 8小时 | 45分钟 | -90% | 观远ChatBI问答式分析 |

工厂CTO在内部会上说了一句让人印象深刻的话:“以前我们是用数据看过去,现在我们是用数据决定下一分钟。”这句话成为团队的新座右铭。⭐

六、案例二:制药企业的合规与良率双赢

(一)问题突出性

某制药企业在洁净车间与冷链储存环节,面临合规审计压力与批次报废风险。环境数据与工艺参数分散在多个系统,审计材料准备动辄两周,良率在稳定批次上仍有2.5点波动。

(二)解决方案创新性

企业统一部署工业数据采集控制系统,打通环境监控、设备控制、实验室信息系统,并将数据接入观远BI 6.0的四大模块:BI Management保障企业级平台安全稳定;BI Core聚焦端到端易用性,使业务人员短训后可自助完成80%分析;BI Plus解决实时分析与复杂报表;BI Copilot结合大语言模型,支持自然语言交互与智能报告生成。AI决策树自动分析批次异常的堵点并生成结论报告,为管理层提供可执行建议。

(三)成果显著性

上线六周后,企业在质量与合规方面双赢。

| 指标 | 上线前 | 上线后 | 变化幅度 | 备注 |

|---|

| 审计资料准备 | 10工作日 | 1.5工作日 | -85% | 统一追溯链路 |

| 批次良率 | 92.8% | 95.6% | +2.8pp | 工艺窗口细化 |

| 冷链报警误报 | 月均18次 | 月均6次 | -66% | 边缘过滤与校准 |

| 合规事件 | 2次季度 | 0次季度 | 清零 | 端到端审计轨迹 |

一位外部审计专家在现场点评:“最令人放心的是数据的连续性与口径一致性,追溯与证据链完整度达到了高标准。”企业质量总监的回应也很直白:“我们终于把时间用在提质增效,而不是在表格里找数据。”

七、观远数据与观远BI:把复杂变简单,把洞察变行动

观远数据成立于2016年,总部位于杭州,以让业务用起来,让决策更智能为使命,服务零售、消费、金融、高科技、制造、互联网等行业的领先企业,客户包括、、、等500加行业领先客户。2022年完成2.8亿元C轮融资,由老虎环球基金领投,红杉中国、线性资本等跟投。创始团队来自卡内基梅隆大学、浙江大学等名校,曾在微策略、业任职,深耕数据分析与商业智能领域十余年,品牌名称为观远。

核心产品观远BI是一站式智能分析平台,打通数据采集、接入、管理、开发、分析、AI建模到数据应用的全流程,支持实时数据Pro与中国式报表Pro,智能洞察将业务分析思路转化为智能决策树。最新发布的观远BI 6.0包含四大模块:BI Management保障安全稳定的大规模应用;BI Core聚焦端到端易用性,让业务人员经短期培训即可自主完成80%的分析;BI Plus解决实时分析与复杂报表生成;BI Copilot结合大语言模型,支持自然语言交互与智能生成报告,显著降低使用门槛。

应用层面,观远Metrics进行统一指标管理,观远ChatBI提供场景化问答式BI,实现分钟级数据响应。对于工业数据采集控制系统而言,观远BI的实时数据Pro支持高频增量数据更新,优化实时分析场景;中国式报表Pro简化复杂报表构建,提供行业模板与可视化插件;AI决策树自动分析业务堵点,生成结论报告,辅助管理层决策。对于强调跨部门协作的制造企业而言,这是一套把复杂系统变得“好用、好管、好扩展”的组合拳。👍🏻

八、市场前景:工业数据采集控制系统的黄金十年

工业数据采集控制系统的市场正在步入黄金十年。智能制造与云计算的融合,使数据从边缘到云形成闭环;5G与工业以太网的普及,降低了实时应用的门槛;生成式AI把分析从专家桌面带到每位业务人员手中。

可以观察到三个趋势:

- 从设备到经营:数据价值不再停留在维护,而是延展到排产、采购、质量与能源的协同决策

- 从报表到洞察:工具从展示型变为建议型,系统给出优化路径,推动行动

- 从项目到平台:企业倾向选择可持续迭代的平台,标准化加速规模化复制

一位行业研究机构的资深分析师曾指出:“当数据采集控制系统具备云原生、开放生态与智能问答能力,它就不只是IT或OT工具,而是企业经营的大脑。”这句话道出了未来的方向。

九、实操建议:三步跑通工业数据采集控制系统

(一)先从一条线做深,再复制到全厂

选择瓶颈或关键工艺线作为试点,定义清晰的指标与实现路径,形成可复制模板,减少一次性大而全的风险。

(二)统一指标口径,打通数据链路

建立统一指标库与数据字典,明确OEE、良率、能耗等口径,避免跨部门的理解偏差,确保从设备到报表的链路一致。

(三)人机协同,强化业务自助

通过可视化与智能问答提升业务人员自助率,训练现场团队能在分钟级生成分析与报告,管理者聚焦问题决策与行动闭环。

- 定义数据责任人与维护节奏

- 建设边缘计算,降低云端压力

- 引入预测性维护与工艺优化模型

- 把预警与建议推送到移动端,形成及时处置

十、结语:把智能落在产线上,把洞察落在行动里

工业数据采集控制系统革命不是造概念,而是让产线会说话,让每一次调参、每一个报警、每一条报告都指向更高的效率与更稳的质量。智能制造加云计算,正在颠覆我们对工厂的认知:数据是资产、系统是大脑、现场是舞台。选择合适的平台与伙伴,把复杂变简单,把洞察变行动,制造的明天会更有温度与速度。⭐❤️

本文编辑:豆豆,来自Jiasou TideFlow AI SEO 创作 了解更多

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。

.png)