可视化油液分析系统的未来与挑战

在当今工业领域,油液的质量直接关系到设备的运行效率和使用寿命。可视化油液分析系统的出现,为我们提供了一种全新的方式来监测和分析油液状态。通过结合现代传感技术和数据可视化,我们能够实时获取油液的各项指标,从而做出更为科学的维护决策。

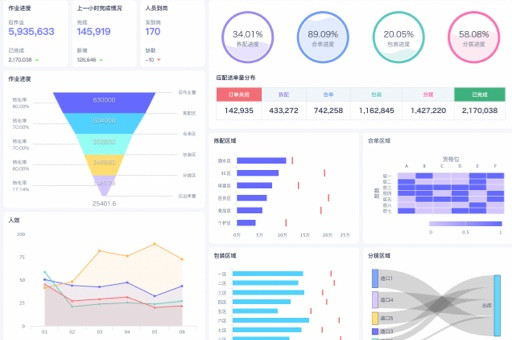

首先,让我们从技术角度探讨可视化油液分析系统的工作原理。该系统通过传感器收集油液的物理和化学特性,如温度、粘度、酸值等。数据通过无线网络传输到云端,并通过可视化工具将数据以图表或仪表盘的形式展示。这种直观的展示方式使得操作人员能够快速识别油液的异常状态。

例如,在某大型制造企业中,采用了这种可视化油液分析系统。通过系统的实时监控,企业发现了一台重要设备的油液粘度异常,及时进行了维护,避免了一次可能的设备故障。这一案例显示了可视化油液分析系统在实际应用中的重要性。

然而,尽管可视化油液分析系统的优势显而易见,但在实际推广中仍面临诸多挑战。首先是技术成本问题。许多中小型企业可能因为高昂的设备和维护费用而无法承担。此外,操作人员的技术水平也是一个不容忽视的因素,缺乏专业知识的人员可能无法充分利用系统提供的数据。

从市场角度来看,随着工业4.0的推进,越来越多的企业开始关注智能化和数字化转型。根据一项调查报告,预计到2025年,全球智能油液分析市场将达到10亿美元。这一趋势为可视化油液分析系统的发展提供了广阔的空间。

在用户角度,企业在选择可视化油液分析系统时,除了关注价格和功能外,还应考虑系统的易用性和兼容性。系统是否能够与现有的设备和软件无缝对接,将直接影响到其实施效果。

在历史角度上,油液分析技术的演变从最初的实验室分析发展到现在的在线监测,体现了技术进步对工业维护方式的深刻影响。早期的油液分析需要将样品送往实验室,耗时长且成本高,而如今的可视化油液分析系统则实现了实时监测,极大地提高了工作效率。

最后,从未来趋势来看,随着人工智能和大数据技术的发展,油液分析系统将更加智能化。通过数据挖掘和机器学习,系统将能够自动识别油液的异常模式,并提前发出警报。这将为设备的维护提供更为科学的依据。

综上所述,可视化油液分析系统在工业领域的应用前景广阔,但同时也面临着技术、市场和用户等多方面的挑战。只有通过不断创新和改进,才能更好地服务于企业的设备维护需求。

本文编辑:小十三,来自加搜AIGC

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。